在自动化涂胶生产中,胶桶更换是维持连续生产的关键环节。一个标准、规范的操作流程,不仅能确保换料过程“零误差”,更能有效避免气源波动、胶体残留或空气混入等问题,为设备的稳定运行与产品的一致品质打下坚实基础。

缺料报警

缺料报警

01 更换准备:切换模式与系统预置

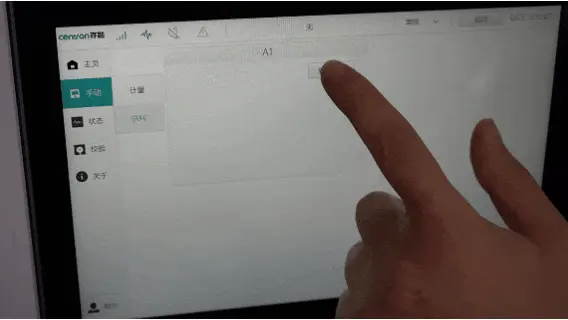

当压盘运行至缺料位后,即可开始更换胶桶。首先,将手/自动旋钮切换至手动模式,随后点击屏幕上的换胶请求。

切换手动,点击换胶请求

切换手动,点击换胶请求

在此过程中,需确保马达头立柱气缸气压稳定在0.4兆帕左右,同时,主气源与马达头滑阀均应置于开启状态,为后续操作做好准备。

02 压盘上升与空桶移除

这是换胶过程中的核心步骤,精准控制是避免问题的关键:

拆除排气杆,拧入充气杆

拆除排气杆,拧入充气杆

点按充气向上拔气阀控制杆

点按充气向上拔气阀控制杆压盘上升:操作压盘上升时,必须保证胶筒底部紧贴供料泵底座。若胶筒脱离,需将拨杆向下接触底座,重新执行上升和充气操作。当压盘即将脱离胶筒时,应保持点动充气按钮,并通过上下微动气阀控制杆来降低上升速度,实现平稳分离。

移除胶桶,擦拭残胶

移除胶桶,擦拭残胶

空桶处理:压盘完全脱离后,移出空胶桶,仔细擦拭残胶,并在压盘密封圈周围均匀涂抹凡士林进行润滑,为下一次压合做好准备。

03 新桶安装与精准定位

安装新胶桶需要同样的细致与耐心:

更换胶桶,插入充气拉杆

更换胶桶,插入充气拉杆

入桶准备:保持手动模式与0.4兆帕的气压,确认新胶桶内无异物后,使用上料小车将其推入工位。

对准与下降:将压盘与胶筒口精确对准,向下拨动气阀控制杆,并可微调胶筒位置,确保压盘能顺畅进入。

关键排气:压盘入桶后,插入排气拉杆(暂不拧紧螺纹),反复抽动直至有胶水溢出,然后迅速锁紧螺纹。此步骤是排除空气、防止“炸胶”的核心。

04 排胶与系统恢复

完成物理更换后,需使系统恢复至就绪状态:

排胶并复位换胶请求

排胶并复位换胶请求

打开泵机排胶球阀,并在底部用容器接胶,随后在屏幕上点击 “供料-泵机排胶” 按钮。观察排胶状态,当球阀处胶流稳定、无“炸胶”现象后,即可关闭排胶球阀。

复位并切换自如

最后,点击屏幕复位换胶请求,按下物理复位按钮,将手/自动旋钮切换回自动模式,并将上料滚轮装置复位,整个换胶流程圆满完成。

规范的胶桶更换操作,是保障涂胶设备持续稳定生产的基石。通过遵循上述手动切换、平稳提升、清洁处理、精准对位、有效排气及规范复位等步骤,可最大程度杜绝人为失误,确保生产节拍与产品品质,实现真正意义上的高效“零误差”换胶。